共振碎石化技术在华怀路崇双段旧线路面改造工程中的应用 以成都市华怀路崇双段旧线路面改造工程为依托,结合GZL-600型全浮动式共振破碎机为破碎设备,分析了共振碎石化层粒径尺寸、回弹模量和沥青路面层现场弯沉,研究表明以共振碎石化作为基层时,沥青路面各结构层的技术性能,共振碎石化层优越性明显。 1工程概况

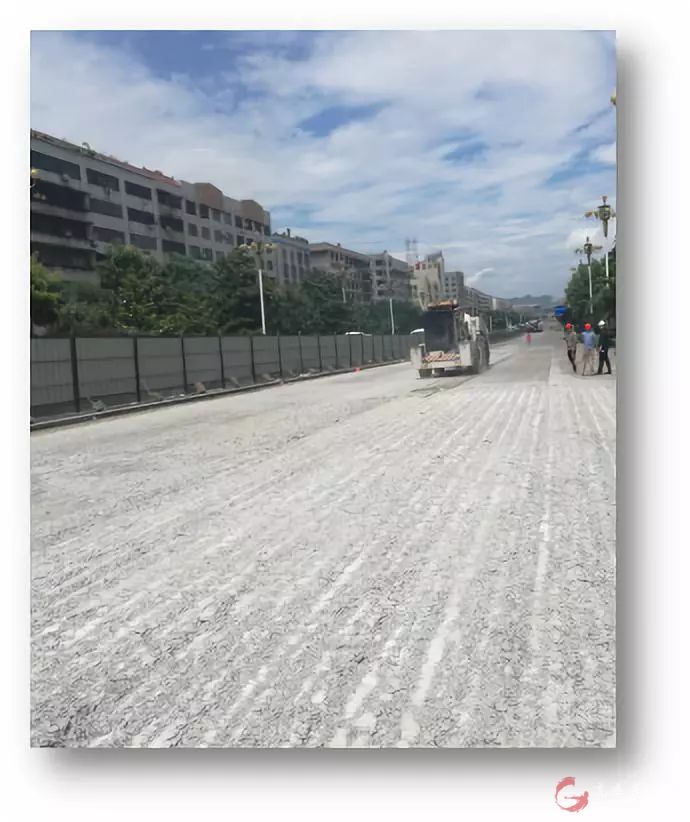

崇双公路原为一级公路,现根据规划发展需求,升级改建成为城市快速路,双向四车道,设计时速60km/h。该路段为水泥混凝土路面,板厚23cm。试验段使用设备GZL-600型全浮动式共振破碎机,其设置的破碎参数为激振力8.89kN,破碎应力52MPa,振幅20mm,振动频率35~53Hz。

2

共振碎石化

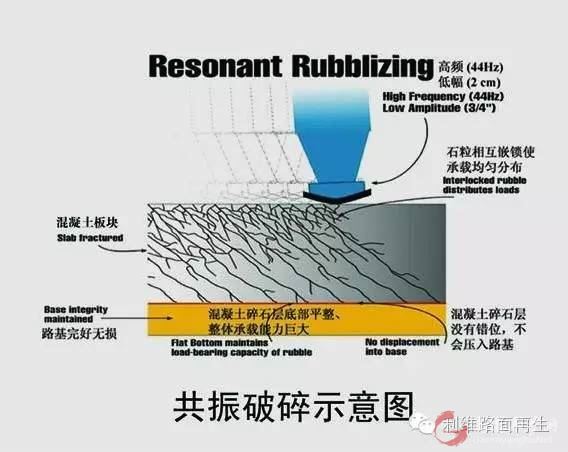

水泥混凝土路面共振碎石化是一种路面原位破碎加覆盖技术,就是将原有的水泥混凝土路面破碎成小颗粒碾压后,变刚性路面为柔性基层,再在其表面直接加铺沥青混凝土面层的工艺。碎石化不仅是一种破碎路面的工艺,更是一种混凝土路面修复方法。水泥板块共振碎石化工艺就是为了消除应力集中、防止反射裂缝的最有效的措施。

共振碎石化技术是产生高频低幅的振动能量,通过破碎锤头将巨大能量瞬间传递给水泥混凝土路面面板,从而有效并迅速破坏水泥混凝土路面结构,达到破碎的目的。由于破碎锤头接触水泥面板的时间短、能量大,能量波能从水泥板块裂隙瞬间均匀地传递至板块底部,同时高频振动力使水泥混凝土面板内部碎裂均匀,使得水泥板块产生的纵向及横向裂纹极其规律,破碎而成的块状水泥混凝土尺寸相当,并且相互之间啮合成锯齿状,为后期加铺沥青层提供了良好的施工条件,进而达到一定的承重效果。

共振破碎机械选用GZL-600型全浮动式共振破碎机。该机器为车架式,长9m宽2.5m高3m;其主要技术参数为发动机功率600hp, 破碎锤头150 ~ 300mm,振动频率35 ~ 53Hz,振幅约20mm(可调节),振动体配重5000~9000kg,总重量28000~32000kg,最大破碎深400mm。

▲GZL600 型共振破碎机

▲新型 GPJ3X 型共振破碎机

该设备在定制振动体的振动下产生特殊的共振谐波, 破碎锤头以高频低幅运动,锤头接触能量小,传递能量大,大能量传递使水泥面板内形成横向和纵向均匀的裂纹,并在振动作用下迅速且有规律地扩展破碎,将刚性水泥混凝土板破碎成为柔性材料,产生新的柔性路面结构层功能。

柔性悬浮式共振式破碎机是利用偏振块带动工作锤头在缓冲器下工作,橡胶缓冲器共有四个分别装于箱体两侧,锤头与路面接触,锤头的振动频率约44Hz左右,振幅为20mm。通过调节锤头的振动频率,使其接近水泥面板的固有频率,激发其共振。

工作锤头上装有专用传感器,感应路面的振动反馈,由电脑自动调节振动频率,搜寻被击物的自有频率,并引起水泥面板在锤头下局部范围内产生共振,使混凝土内部颗粒间的内摩擦阻力迅速减小而崩溃,同时还可控制被击碎的碎块粒度和破碎深度。

3

共振碎石化后的粒径尺寸及回弹模量

共振碎石化后的粒径尺寸

经过对旧水泥混凝土路面共振碎石化后的采样统计分析,通过现场51个试坑发现共振碎石化后,水泥板块破碎颗粒均匀,粒径尺寸主要集中在1.5~9.2cm,大于15cm的颗粒很少,碎石化效果明显。

从表1可以看出,本项目粒径较经验粒径更小,说明振动波在水泥面板内传递得更均匀。通过对51个试坑钻孔观察后发现,水泥混凝土面板下的二灰基层出现了轻微的松动和裂纹,说明其吸收了传递下来的振动能量,该二灰半刚性基层在共振能量的作用下表现出了柔性基层的特性,可以在后续加铺沥青面层施工中发挥出更加优良的力学性能。

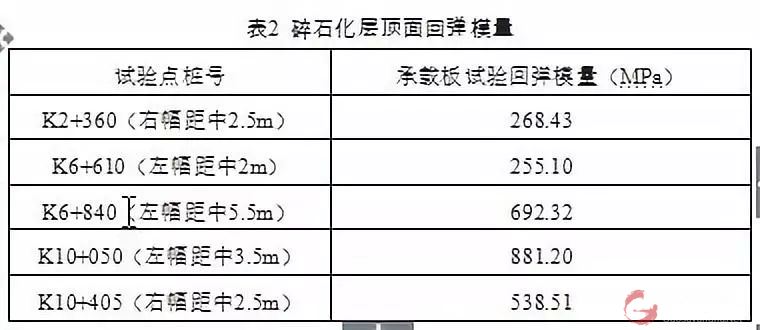

回弹模量分析

在试验段进行了大量数据的采集与分析,选出代表性数据,表2为碎石化顶面回弹模量部分实测值。从表中可以看出,回弹模量最小值大于200MPa,最大值接近900Mpa。

旧沥青路面加铺前代表弯沉l0为:

l0=1000(2pδ/Ez)m1m2=16401/Ez

式中:p为测定车轮的平均垂直荷载(MPa,p=0.7);

δ为测定用标准车双圆荷载单轮传压面当量圆半径(10.65cm);

Ez为碎石化顶层回弹模量MPa);

l0为原路面计算弯沉(0.01mm);

m1为用标准轴载汽车在原路面上测得的弯沉值与用承载板在相同压强条件下所测得的回弹变形值之比,即轮板比,一般取1.1;

m2为原路面当量回弹模量扩大系数,一般取1.0。

当取碎石化顶层回弹模量的最大值(881.2MPa)和最小值(255.1MPa)时,旧沥青路面的代表弯沉值l0为19~64(0.01mm)。计算结果表明,水泥混凝土路面经过碎石化后,其强度能满足路面基层承载力技术要求,可直接作为加铺道路结构层中的基层来使用。

4

沥青路面面层弯沉及施工注意事项

沥青路面路面弯沉值检测

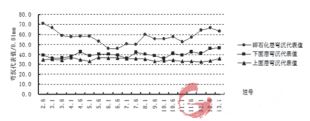

将原道路水泥混凝土面层碎石化后,加铺沥青面层, 压实后经弯沉检测,检测结果如图1、图2所示。

从图1、图2可以看出,各结构层实测弯沉代表值基本平稳,且平行发展,共振碎石化层的弯沉代表值最大, 左幅基本在60~80(0.01mm)之间,右幅基本在40~80(0.01mm)之间,且均小于弯沉设计值82(0.01mm);同时上面层弯沉代表值和下面层弯沉代表值差别不大,基本在30~40(0.01mm)之间,但右幅下面层最后500m的弯沉代表值为46.6(0.01mm),大于设计值46.1(0.01mm), 经分析得出是由于评价分段较短,造成弯沉单点值波动较大,导致弯沉代表值较大;除此以外全线左右幅弯沉代表值都小于上面层的40.1(0.01mm)和下面层的46.1(0.01mm)设计值,总体满足设计要求。

采用共振碎石化技术需要注意以下三点,它们是判断是否实施共振碎石化技术的重要依据、必要条件以及应用条件。

(1) 水泥混凝土板块共振碎石化施工效果和工艺受到基层破坏程度的影响,对严重损害的水泥混凝土路面,必须先判断其基层状态再确定施工技术参数。根据现场观测结果,一般情况下基层破坏程度越大,共振碎石化后颗粒粒径越大。

(2) 水泥混凝土路面基层的破损程度是判断该路面是否可以实施碎石化施工的重要参考标准。当基层出现较大程度破坏时,即使面层碎石化后,经加铺面层,在车辆荷载作用下原基层板块会出现松散,颗粒间没有必要的嵌挤作用,强度降低。应在设计中注意提高上部路面结构的安全性,避免因此导致沥青路面层出现疲劳破坏。

(3) 加铺后的道路结构,应完善相应的排水设施,防止沥青加铺层发生水损坏。

实施碎石化加铺沥青面层施工,应在旧路面碎石化完成后尽快进行,一方面进过压实后其强度值最佳,压实度是最佳状态,能为加铺的沥青面层提供良好的持力层;另一方面能确保破碎压实后的路面不受到外界环境的过多影响,减少水等杂物的侵入。水泥混凝土路面实施碎石化加铺沥青面层应遵循以下原则:

(1) 在进行加铺路面结构计算时,碎石化层以弯拉强度指标作为主要设计指标,回弹模量值仅作为参考;

(2) 碎石化后加铺的沥青面层总厚度不宜小于12cm;

(3) 旧水泥混凝土路面的断板率≤80%时,方可采用碎石化技术处理旧路面,若断板率超过80%时,应挖除老路面,再加铺相应结构层;

(4) 为保证加铺层质量,有效防止水的渗透,上面层应采用防水型沥青混合料;

(5) 旧路面碎石化程度较高且回弹模量较小时,应考虑下面层的抗疲劳特性,对其进行针对性结构设计。

5

结论

对碎石化路面分别从碎石化结构层粒径、碎石化层弯沉各项指标进行了详细分析,

(1) 经过分析共振碎石化试坑中碎石化后的粒径,对碎石化效果及碎石化层物理性能有了进一步了解,为碎石化技术研究及施工提供了依据及论证。

(2) 通过现场进行弯沉测试,经过数据分析后取得了碎石化层的相关力学特性(弯沉值和回弹模量),为碎石化后加铺沥青路面结构设计提供科学依据。

(3) 通过对沥青路面各结构层弯沉的综合评价分析,揭示了在共振碎石化后沥青加铺层与碎石化层之间的力学传递性能,从力学角度说明了共振碎石化路面作为基层的优越性。