引言

我国早期建设的道路大部分已经进入修补阶段,由此产生了大量的废旧路面材料。在“走可持续发展道路,发展循环经济”的政策下,随着人们对环保、社会效益的关注,以及技术的进步,沥青路面再生利用技术越来越受到人们的重视。沥青路面的再生利用,就是将旧沥青路面经过一系列回收方法的处理后,按照一定的比例掺加新的沥青,新的集料等,再重新拌和形成具有一定路用价值的沥青混合料,然后应用于路面工程。沥青路面再生与传统的沥青路面维修方式相比,能够节约大量的沥青、砂石等原材料,节省工程投资,同时有利于处理废料、保护环境,因而具有显著的经济效益和社会、环境效益。汪托、郝培文等利用路面环境和经济效应寿命周期评估工具PaLATE,通过热拌沥青设备提供的能耗数据,评价了使用RAP料的环境效益,认为生产30%的RAP仅需要生产新混合料84%的能耗和产生80%的CO2排放量。

在1915年,美国首先开始对沥青路面再生利用技术进行研究。但直到1973年石油危机爆发后美国对这项技术才引起足够的重视。目前,美国再生沥青混合料的用量几乎为全部路用沥青混合料的一半,80%的废弃沥青混合料得到再生利用。对基层而言,RAP的允许用量为15%~100%,在美国约有27.1%的州允许使用50%的RAP,有22.9%的州对RAP的用量没有限制。而磨耗层RAP的允许用量为0~100%,22.9%的州不允许使用RAP,16.6%的州对RAP的用量无限制。我国对沥青路面再生技术的研究始于20世纪50年代。1983年建设部下达了“废旧沥青混合料再生利用”的研究项目。在3a的时间内铺筑了30000m2以上的试验路。2003年底,广佛高速公路在大修期间采用了厂拌热再生技术,并取得了不错的效果。乔志勇等通过研究建议,厂拌热再生RAP的掺量不宜超过50%,同时应采取相关措施(如再生剂),以提高再生沥青混合料的低温抗裂性能。

沥青结合料的性能对于再生沥青混合料的性能具有至关重要的影响,然而,以往研究主要集中在对于RAP料对于再生沥青混合料性能的影响,较少针对再生沥青结合料性能进行研究。笔者通过室内试验研究了不同掺量回收沥青对再生沥青结合料延度、针入度、软化点、粘度的影响,大致确定回收沥青的合理掺量,并在此基础上设计了不同RAP材料掺量的再生沥青混合料,进而对再生沥青混合料高温性能、低温性能、水稳定性能和抗疲劳性能的影响,通过综合比较分析,得出RAP材料的适宜掺量,为实际生产提供指导。

试验原材料

沥青

沥青为江苏地区常用的70#道路石油沥青。

回收沥青通过室内对铣刨料进行抽提,然后采用旋转蒸发器法对原路面老化沥青进行回收获得。将回收沥青按不同比例掺加到70号道路石油沥青中后进行试验,回收沥青的5种掺量为0~50%(回收沥青占新旧沥青总质量的百分比,依次间隔10%)。将70号道路石油沥青与回收沥青分别在上述比例下进行高温搅拌融合,然后在140℃烘箱内高温老化2h后进行相应的性能指标试验,以模拟实际生产过程中的拌合、运输以及摊铺、碾压过程。

集料

试验所用集料为石灰岩石料。

再生沥青结合料性能

为了研究回收沥青对再生沥青结合料性能的影响,采用针入度、延度、软化点和粘度四个指标对不同回收沥青掺量下的再生沥青的性能进行研究。

可以看出:随着回收沥青掺量的增加,混合后的沥青的针入度和延度逐渐降低,软化点和粘度逐渐增加。当回收沥青掺量高于30%以后,混合后的再生沥青针入度、延度值明显下降,并且不能满足70号道路石油沥青的规范要求;而混合后的再生沥青的软化点和粘度显著增加,可以满足70号道路石油沥青的规范要求。分析其原因,沥青在使用中由于空气、温度和阳光的作用发生老化变质,其化学组成发生变化而使其胶体性质变差,进而变现为混合后的再生沥青针入度降低、软化点和粘度增高、延度减小。综合混合后的再生沥青性能,回收沥青的掺量以不大于30%为宜。

再生沥青混合料性能

为研究不同RAP材料比例掺量下的再生沥青混合料的性能,以掺加30%RAP材料的AC—20型再生沥青混合料级配为基准,对新旧材料以不同比例掺量的再生沥青混合料的性能进行室内试验。RAP材料的掺配比例分别为0%、10%、20%、30%、40%,50%,各种比例的混合料级配和总沥青用量均基本相同。混合料的路用性能包括:高温性能、低温性能、抗水损害性能和疲劳性能,分别采用车辙试验、低温小梁弯曲试验、冻融劈裂试验和四点梁疲劳试验进行评价。

按设计级配确定的配合比为1#:2#:3#:4#:矿粉:铣刨料=27.0:18.0:11.0:13.0:1.0:30,油石比为4.5%。

高温性能

按照规范要求,采用车辙试验对不同RAP材料掺量的再生沥青混合料的高温性能进行测试。

可以看出:随着RAP材料掺量的增加,沥青混合料的动稳定度逐渐增加,抗车辙性能逐渐提高,现行规范(JTGF40-2004)《公路沥青路面施工技术规范》要求70号道路石油沥青混合料的动稳定度不小于1000次/mm。可以看出:再生沥青混合料的动稳定度满足规范要求。当RAP材料掺量为30%时,沥青混合料的动稳定度增加较为明显,提高了68.3%,抗车辙性能明显提高,这是由于RAP材料经过长时间的使用之后,已经老化变硬,而沥青中沥青质的存在也可改善沥青的高温性能,最终表现为混合料的抗车辙性能提高。

低温性能

为研究再生沥青混合料的低温性能,试验采用温度为-10±0.5℃,加载速率为1mm/min,试件尺寸为长250±2.0mm,宽30±2.0mm,高35±2.0mm的棱柱体小梁,跨径为200±0.5mm。

可以看出:随着RAP材料掺量的增加,沥青混合料的破坏应变值逐渐降低,低温性能逐渐变差,按照(JTGF40—2004)规范,道路石油沥青混合料在冬冷区和冬温区的破坏应变不宜低于2000με。从图中可以看出,当RAP材料的掺量在30%以上时,沥青混合料的低温性能已不能满足规范要求。这是由于老化后的RAP材料变硬变脆,在低温时容易脆裂。从沥青混合料的低温性能角度考虑,RAP材料的掺量应小于30%。

抗水损害性能

研究采用室内冻融劈裂试验对不同RAP材料掺量下再生沥青混合料的抗水损害性能进行评价。

可知:掺加10%的RAP材料后,沥青混合料的残留强度比下降幅度明显,随着RAP材料掺量的增加,其残留强度比逐渐降低,抗水损害性能逐渐变差。按照(JTGF40—2004)规范的要求,冻融劈裂试验的残留强度比应不小于75%。可以看出:RAP材料掺量在40%以内时,再生沥青混合料的残留强度比能够满足现行的规范要求。

抗疲劳性能

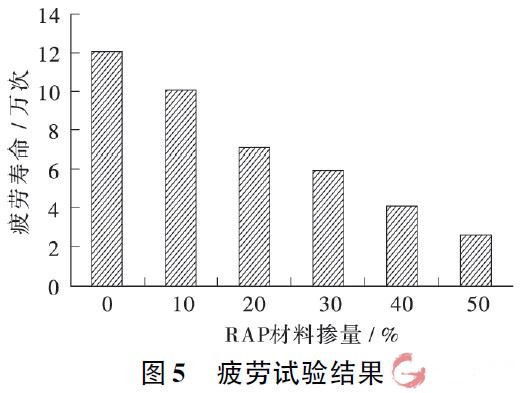

研究采用4点梁疲劳试验评价再生沥青混合料的疲劳性能。疲劳试验采用应变控制方式进行,试验条件采用400με控制应变,频率为10Hz,在15℃±1℃的温度下进行,以小梁试件劲度模量下降至初始劲度模量的50%为疲劳破坏标准。其作用次数越大,则疲劳寿命越长,表明小梁试件抵抗疲劳破坏的能力越强。

可知,随着RAP材料掺量的增加,沥青混合料的疲劳寿命逐渐减小,抗疲劳性能逐渐降低。当RAP材料为0%时,沥青混合料的疲劳寿命约为掺加30%时的2倍。从沥青混合料的抗疲劳性能角度考虑,RAP材料的掺量越少越好。

结语

再生沥青结合料性能对于再生沥青混合料性能具有决定性的影响。针对既有关于回收沥青再生混合料性能研究忽视对再生沥青性能研究的不足,按照相关规范,对再生沥青结合料性能和再生沥青混合料性能进行了室内试验研究,得出各性能指标随不同RAP料掺量的变化规律,与前人研究成果基本吻合。但是,通过研究再生沥青结合料性能,使得在确定RAP料最佳掺量时得到了充分论证。综合再生沥青及再生沥青混合料的性能,建议RAP材料的合理掺量为30%左右为宜。若想提高RAP材料的掺量,需要采用一定的改性措施,同时应兼顾经济和环保效益。